Proprietà principali di Kevlar e UHMWPE nei guanti resistenti al taglio

Il ruolo delle fibre ad alte prestazioni nei moderni guanti resistenti al taglio

I moderni guanti resistenti al taglio dipendono in gran parte da fibre ad alte prestazioni come il Kevlar (che è in realtà una fibra aramidica) e l'UHMWPE o polietilene ad ultra alto peso molecolare. Cosa rende questi materiali così adatti per il lavoro industriale? Beh, sono in grado di assorbire l'energia senza permettere a nulla di penetrare al loro interno. Secondo una ricerca pubblicata lo scorso anno, i lavoratori che indossano guanti realizzati con queste fibre avanzate subiscono circa il 68 percento in meno di infortuni alle mani rispetto a quelli che utilizzano materiali più datati. Il motivo per cui il Kevlar funziona così bene risiede nella sua struttura molecolare rigida, che resiste naturalmente alle variazioni di temperatura. Allo stesso tempo, l'UHMWPE presenta una combinazione incredibile di estrema leggerezza e ottima protezione. Forse il fattore più importante è che circa i tre quarti di tutti i lavoratori necessitano di guanti che proteggano le loro mani ma che permettano loro di muoversi abbastanza liberamente per svolgere correttamente il lavoro.

Come la struttura molecolare influisce sulle prestazioni di resistenza al taglio

La resistenza al taglio di queste fibre deriva dalla loro architettura molecolare:

- Kevlar : Anelli di benzene interconnessi creano un reticolo rigido che devia i bordi taglienti

- Uhmwpe : Catene polimeriche allineate con legami molecolari 10 volte più lunghi rispetto all'acciaio scivolano sui bordi della lama

Questa differenza strutturale spiega perché la Kevlar ha difficoltà contro gli utensili seghettati (45% di maggiore velocità di rottura delle fibre nei test di laboratorio), mentre la UHMWPE mantiene integrità grazie al riallineamento delle catene.

Resistenza alla trazione e Densità: Confronto a livello di materiale

| Proprietà | Kevlar | Uhmwpe |

|---|---|---|

| Resistenza alla trazione | 3.620 MPa | 3.500 MPa |

| Densità | 1,44 g/cm³ | 0,97 g/cm³ |

| Peso per coppia di guanti | 110–140g | 70–90g |

Nonostante una resistenza alla trazione comparabile, il 33% di densità inferiore dell'UHMWPE permette profili di guanti più sottili senza compromettere la resistenza al taglio: motivo principale per cui il 72% dei lavoratori automobilistici lo preferisce per compiti di precisione. La maggiore densità del Kevlar migliora la protezione termica ma riduce la flessibilità, creando compromessi specifici per il posto di lavoro.

Prestazioni di Resistenza al Taglio: Standard di Test e Risultati Pratici

Standard ASTM ed EN per la Misurazione della Resistenza al Taglio dei Guanti Protettivi

Per quanto riguarda la sicurezza industriale, esistono test standard che i produttori seguono per verificare in che misura i materiali resistono ai tagli. Due principali standard si distinguono: ANSI/ISEA 105-2016 negli Stati Uniti e EN388:2016 in Europa. Esaminando questi standard sui materiali protettivi si notano alcune interessanti differenze. Il metodo ANSI utilizza ciò che è noto come un dispositivo Tomodynamometer o TDM, che misura con precisione quanto forza sia necessaria per tagliare il materiale, arrivando fino a 3.500 grammi per la massima valutazione del livello F. Al contrario, gli standard europei si basano su un approccio diverso, testando i materiali contro una lama circolare che applica una pressione costante. Entrambi i sistemi finiscono comunque con classificazioni simili su una scala di 9 livelli. Perché tutto questo è importante? Bene, i guanti con il massimo livello F possono effettivamente resistere a una forza di taglio dieci volte superiore rispetto ai guanti con il livello più basso A1, secondo la ricerca del 2023 di Ponemon. Una differenza del genere è decisiva quando i lavoratori necessitano di protezione affidabile giorno dopo giorno.

Proprietà di Resistenza al Taglio di Kevlar e UHMWPE: Un'Analisi Basata sui Dati

Quando testati contro lame, l'UHMWPE supera in realtà il Kevlar grazie al modo in cui le sue molecole si allineano e distribuiscono le forze di taglio lateralmente. I test di laboratorio rivelano qualcosa di interessante sui guanti protettivi realizzati con questi materiali. I guanti in UHMWPE raggiungono la classe di protezione F (oltre 3.500 grammi) circa due terzi delle volte, mentre i guanti in Kevlar tendono a fermarsi alla classe D (tra 1.000 e 1.499 grammi). Perché accade questo? Beh, l'UHMWPE può spostare le sue catene polimeriche quando aumenta la pressione, ma il Kevlar ha questa struttura a fibre verticali che tende semplicemente a rompersi in condizioni simili. È chiaro quindi il motivo per cui tanti professionisti della sicurezza stanno passando a questo materiale ultimamente.

Caso Studio: Risultati di Laboratori Indipendenti che Confrontano Kevlar vs UHMWPE nei Test di Taglio Livello D–F

Uno studio cieco del 2023 su 18 modelli di guanti ha rivelato:

| Materiale | Cicli Medi Prima del Cedimento (Livello F) | Ritenzione della Forza di Taglio Dopo 50 Lavaggi |

|---|---|---|

| Uhmwpe | 220 cicli | 92% |

| Kevlar | 85 cicli | 78% |

Le proprietà idrofobe dell'UHMWPE hanno evitato il rigonfiamento delle fibre, mantenendo costante la resistenza al taglio dopo numerosi lavaggi.

Perché l'UHMWPE si distingue in situazioni di taglio con lama dritta e il Kevlar cede sotto le lame seghettate

La bassa densità dell'UHMWPE, pari a circa 0,97 grammi per centimetro cubo, permette un migliore movimento delle fibre, che aiuta a deviare le lame dritte grazie alla rotazione delle molecole durante l'impatto. Al contrario, il Kevlar presenta legami aramidici rigidi con una densità molto più elevata di 1,44 g/cm³ e tende a rompersi quando sottoposto al movimento avanti e indietro delle lame seghettate. Analizzando recenti test effettuati secondo gli standard ANSI/ISEA, i produttori hanno scoperto che i guanti realizzati con UHMWPE possono resistere a circa cinque volte più tagli prodotti da utensili seghettati rispetto ai loro equivalenti in Kevlar negli ambienti produttivi reali. Questo fa una grande differenza nei reparti di produzione dove i lavoratori affrontano quotidianamente svariati rischi di taglio.

Comfort, Destrezza e Conformità dei Lavoratori nell'Uso Industriale

Come la Minore Densità dell'UHMWPE Migliora il Comfort e la Flessibilità nei Guanti Resistenti al Taglio

Poiché l'UHMWPE pesa circa il 33% in meno rispetto al Kevlar, i guanti realizzati con questo materiale possono essere molto più sottili mantenendo comunque una protezione efficace. I lavoratori che indossano questi guanti più leggeri riferiscono di sentirsi meno stanchi dopo giornate lavorative lunghe. Una ricerca pubblicata sulla rivista Applied Ergonomics nel 2004 ha dimostrato che la fatica delle mani si riduce di circa il 23% quando vengono indossati per l'intero turno lavorativo di 8 ore. Cosa rende questo materiale così speciale? Lo studio ha evidenziato la sua capacità di garantire una buona presa e un alto livello di comfort durante l'utilizzo. La maggior parte dei lavoratori nota immediatamente che l'UHMWPE non limita i movimenti come fanno altri materiali, motivo per cui molte industrie stanno iniziando a utilizzarlo.

Opinioni degli Utenti sulla Destrezza: Guanti in HPPE (UHMWPE) vs Kevlar negli Ambienti Produttivi

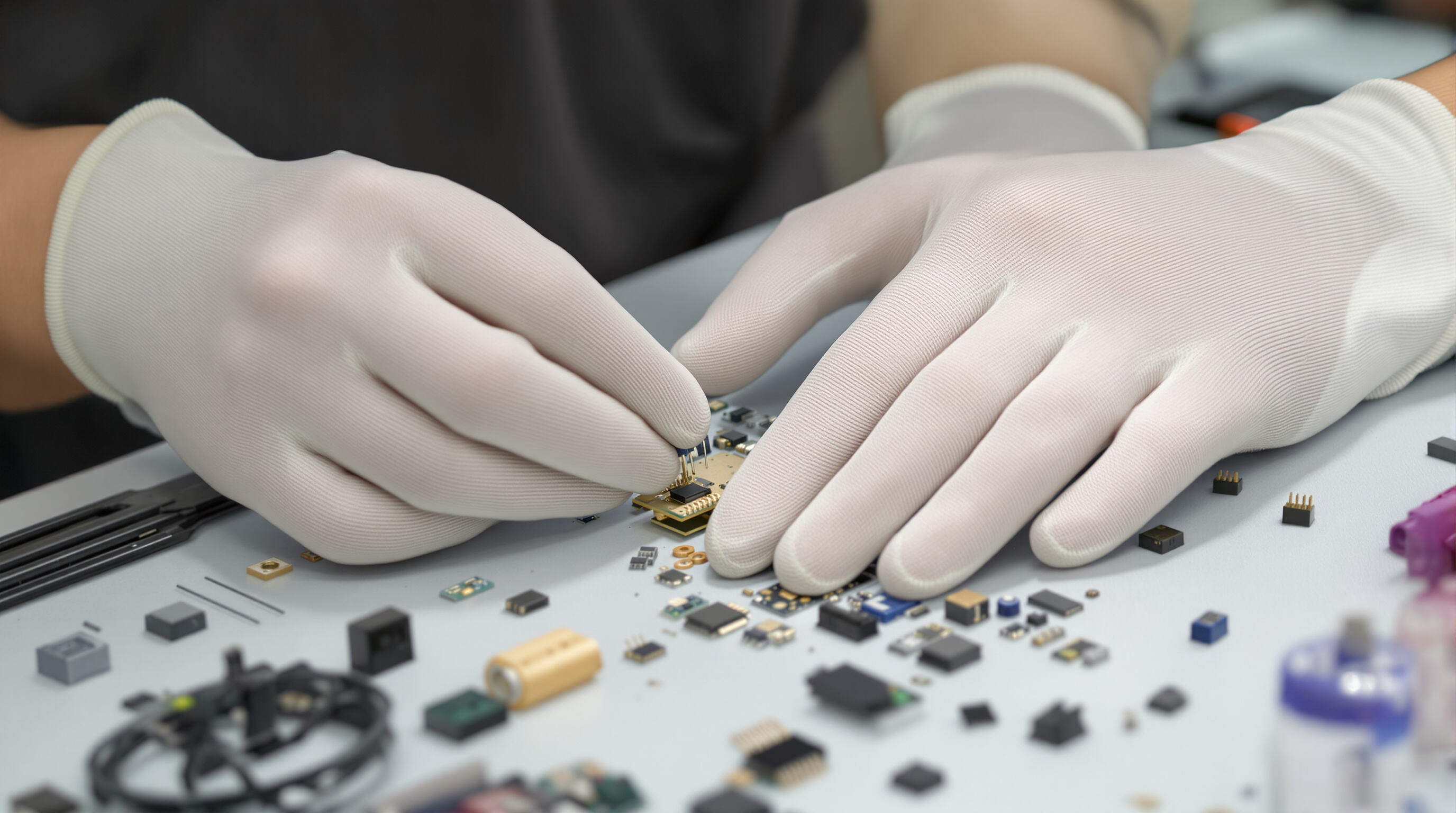

La maggior parte dei lavoratori dell'assemblaggio automobilistico (circa tre su quattro) si è orientata verso guanti in UHMWPE quando svolge lavori delicati come la manipolazione di schede circuiti, soprattutto perché percepiscono le punte delle dita molto più sensibili rispetto ad altri materiali. Il problema dei guanti in Kevlar risiede nella loro composizione molecolare, che crea cuciture più spesse sulle articolazioni, rendendo più difficile afferrare oggetti tra pollice e indice durante le condizioni di test. Questo riduce effettivamente l'efficacia della presa di circa il 15%. A causa di questi risultati, i principali produttori di vari settori stanno passando a miscele di UHMWPE, in particolare nelle linee di produzione farmaceutica e nella fabbricazione di componenti elettronici, dove la capacità di percepire dettagli piccoli fa tutta la differenza per il controllo di qualità.

Conformità dei lavoratori e modelli di utilizzo: il comfort favorisce l'aderenza nei guanti resistenti al taglio

Quando le aziende passano dai guanti in Kevlar a quelli in UHMWPE, solitamente osservano un miglioramento di circa il 40% nel rispetto delle norme di utilizzo durante la giornata. I dati rivelano anche qualcosa di interessante: gli incidenti in cui i lavoratori si tolgono i guanti in modo errato diminuiscono di quasi il 30%. Alcune recenti ricerche basate su mappatura termica hanno mostrato che i guanti in Kevlar creano in realtà circa la metà dei punti di pressione sui giunti delle mani rispetto a quelli che si osservano con l'UHMWPE. Questo ha senso, poiché molti lavoratori del magazzino semplicemente non sopportano di indossarli per lunghi periodi. Abbiamo notato che questo fenomeno riguarda circa il 38% dei nostri lavoratori che continuano a utilizzare guanti in Kevlar. Cosa rende l'UHMWPE così superiore? Bene, questi guanti si allungano in modo più confortevole, offrendo circa 12 gradi in più di movimento al giunto del polso. Questa flessibilità permette ai lavoratori di mantenere le mani protette anche quando svolgono una grande varietà di compiti diversi durante il loro turno, senza dover continuamente regolare o togliere i guanti.

Resistenza al calore, Durabilità e Sfide ambientali

Resistenza al Calore delle Fibre in Kevlar e UHMWPE: Differenze Critiche per Ambienti Lavorativi ad Alta Temperatura

Il Kevlar offre una superiore stabilità termica, resistendo a temperature fino a 450°C prima di decomporsi—quasi il triplo del limite dell'UHMWPE 150°C . Uno studio del 2023 ha rilevato che il Kevlar mantiene il 92% della sua resistenza alla trazione dopo 500 ore a 200°C, mentre i guanti a base di UHMWPE perdono 34% della loro resistenza al taglio nelle stesse condizioni.

Degrado da UV ed Effetti dell'Esposizione a Sostanze Chimiche sui Guanti a Base di UHMWPE

Sebbene l'UHMWPE si comporti bene in ambienti umidi, un'esposizione prolungata ai raggi UV riduce la sua durata di 40–60%in applicazioni esterne, secondo un rapporto sui danni ai materiali del 2024. I solventi e gli acidi forti indeboliscono anche i legami molecolari dell'UHMWPE, aumentando il rischio di lacerazioni del 22%mentre la struttura chimica inerte del Kevlar offre una maggiore resistenza.

Prestazioni superiori del Kevlar in ambienti ad alta temperatura: un compromesso per peso e flessibilità

Le fonderie e le operazioni di saldatura danno priorità al Kevlar nonostante il suo 18% in più di peso e ridotta flessibilità rispetto all'UHMWPE. I dati del Journal of Industrial Safety (2023) mostrano che i lavoratori che maneggiano metalli fusi registrano 57% in meno di guasti ai guanti dovuti al calore con il Kevlar, sebbene le lamentele per affaticamento delle mani aumentino del 29%durante turni prolungati.

Costi, Sostenibilità e Costo Totale di Possesso

Costo Iniziale e Frequenza di Sostituzione dei Guanti Resistenti al Taglio in Kevlar e UHMWPE

Il prezzo iniziale dei guanti in Kevlar tende ad essere circa il 30-50 percento più economico rispetto a quanto pagano i lavoratori per le alternative in UHMWPE. Parliamo all'incirca di 18-35 dollari a paio rispetto ai 45-70 dollari richiesti per i modelli in UHMWPE. Ma qui arriva il punto interessante, secondo alcuni test indipendenti: i guanti in UHMWPE resistono circa 2,3 volte di più quando esposti a condizioni difficili tipiche dei laboratori di carpenteria metallica. Questo significa che le aziende possono risparmiare quasi la metà delle spese annuali per guanti, nonostante l'investimento iniziale sia maggiore (come scoperto dal Industrial Safety Report nel 2023). Per quale motivo? Il Kevlar semplicemente non possiede la stessa resistenza alla trazione dei materiali UHMWPE. Con un valore di 3,0 GPa rispetto ai 3,8 GPa dell'UHMWPE, quelle fibre si degradano più rapidamente dopo ripetuti contatti con attrezzi e lame affilati, causando così sostituzioni più frequenti nei cantieri.

Impatto ambientale nella produzione di fibre ad alte prestazioni per l'equipaggiamento protettivo

La produzione di Kevlar richiede circa 18 chilowattora per chilogrammo di energia e prevede l'utilizzo di acido solforico durante il processo di filatura a cristalli liquidi, generando alcuni prodotti di scarto piuttosto pericolosi. Il processo di produzione dell'UHMWPE è diverso, infatti consuma circa 12 kWh/kg attraverso la filatura in gel e dipende fortemente da materiali poliolefinici derivati dal petrolio. Secondo una ricerca pubblicata lo scorso anno su Textile World, confrontando livelli equivalenti di protezione contro il taglio, i guanti in UHMWPE generano effettivamente il 34 percento in meno di emissioni di CO2 dal pozzo al cancello. Il riciclaggio rimane una sfida per entrambi i materiali, ma esiste una differenza significativa. Poiché l'UHMWPE è termoplastico, i moderni sistemi di riciclaggio possono recuperare circa l'85% del materiale, mentre il Kevlar riesce a raggiungere solo un tasso di recupero di circa il 22% in condizioni simili.

Costo totale di proprietà: quando i guanti in UHMWPE più costosi assicurano risparmi a lungo termine

I guanti in UHMWPE potrebbero costare inizialmente circa il 60% in più rispetto alle alternative, ma durano in media circa 18 mesi in ambienti petroliferi e del gas rispetto ai soli 10 mesi dei guanti in Kevlar. Considerando il quadro generale, però, le aziende scoprono che, calcolando tutti i costi di sostituzione, oltre al tempo di formazione e alle corrette modalità di smaltimento, il costo complessivo a cinque anni diminuisce di circa il 27% utilizzando opzioni in UHMWPE. Ai lavoratori questi guanti piacciono anche perché sono il 28% più leggeri e molto più flessibili, il che significa una maggiore conformità generale. Ci sono benefici tangibili anche nella pratica: le fabbriche di assemblaggio automobilistico hanno registrato un calo del 19% degli infortuni alle mani dopo il passaggio, secondo i dati Workplace Safety Analytics del 2022.

Domande Frequenti

Quali sono le principali differenze tra Kevlar e UHMWPE nei guanti resistenti al taglio?

Il Kevlar presenta anelli di benzene rigidi che resistono alle variazioni di calore e offrono protezione termica, mentre l'UHMWPE è composto da catene polimeriche allineate che garantiscono una maggiore resistenza al taglio e una flessibilità superiore.

Perché gli operai del settore automobilistico preferiscono i guanti in UHMWPE?

Gli operai del settore automobilistico preferiscono i guanti in UHMWPE grazie al loro peso ridotto, alla sensibilità migliorata e alla maggiore efficacia della presa, il che aumenta la loro capacità di maneggiare componenti delicati.

Come si confrontano Kevlar e UHMWPE in termini di resistenza al calore?

Il Kevlar offre una migliore protezione termica, resistendo a temperature fino a 450°C rispetto al limite di 150°C dell'UHMWPE, risultando ideale per ambienti ad alta temperatura come le fonderie.

Quale materiale è più sostenibile, Kevlar o UHMWPE?

L'UHMWPE è più sostenibile, producendo meno emissioni di CO2 durante la produzione ed essendo più facile da riciclare rispetto al Kevlar.

Indice

- Proprietà principali di Kevlar e UHMWPE nei guanti resistenti al taglio

-

Prestazioni di Resistenza al Taglio: Standard di Test e Risultati Pratici

- Standard ASTM ed EN per la Misurazione della Resistenza al Taglio dei Guanti Protettivi

- Proprietà di Resistenza al Taglio di Kevlar e UHMWPE: Un'Analisi Basata sui Dati

- Caso Studio: Risultati di Laboratori Indipendenti che Confrontano Kevlar vs UHMWPE nei Test di Taglio Livello D–F

- Perché l'UHMWPE si distingue in situazioni di taglio con lama dritta e il Kevlar cede sotto le lame seghettate

-

Comfort, Destrezza e Conformità dei Lavoratori nell'Uso Industriale

- Come la Minore Densità dell'UHMWPE Migliora il Comfort e la Flessibilità nei Guanti Resistenti al Taglio

- Opinioni degli Utenti sulla Destrezza: Guanti in HPPE (UHMWPE) vs Kevlar negli Ambienti Produttivi

- Conformità dei lavoratori e modelli di utilizzo: il comfort favorisce l'aderenza nei guanti resistenti al taglio

-

Resistenza al calore, Durabilità e Sfide ambientali

- Resistenza al Calore delle Fibre in Kevlar e UHMWPE: Differenze Critiche per Ambienti Lavorativi ad Alta Temperatura

- Degrado da UV ed Effetti dell'Esposizione a Sostanze Chimiche sui Guanti a Base di UHMWPE

- Prestazioni superiori del Kevlar in ambienti ad alta temperatura: un compromesso per peso e flessibilità

- Costi, Sostenibilità e Costo Totale di Possesso

- Domande Frequenti